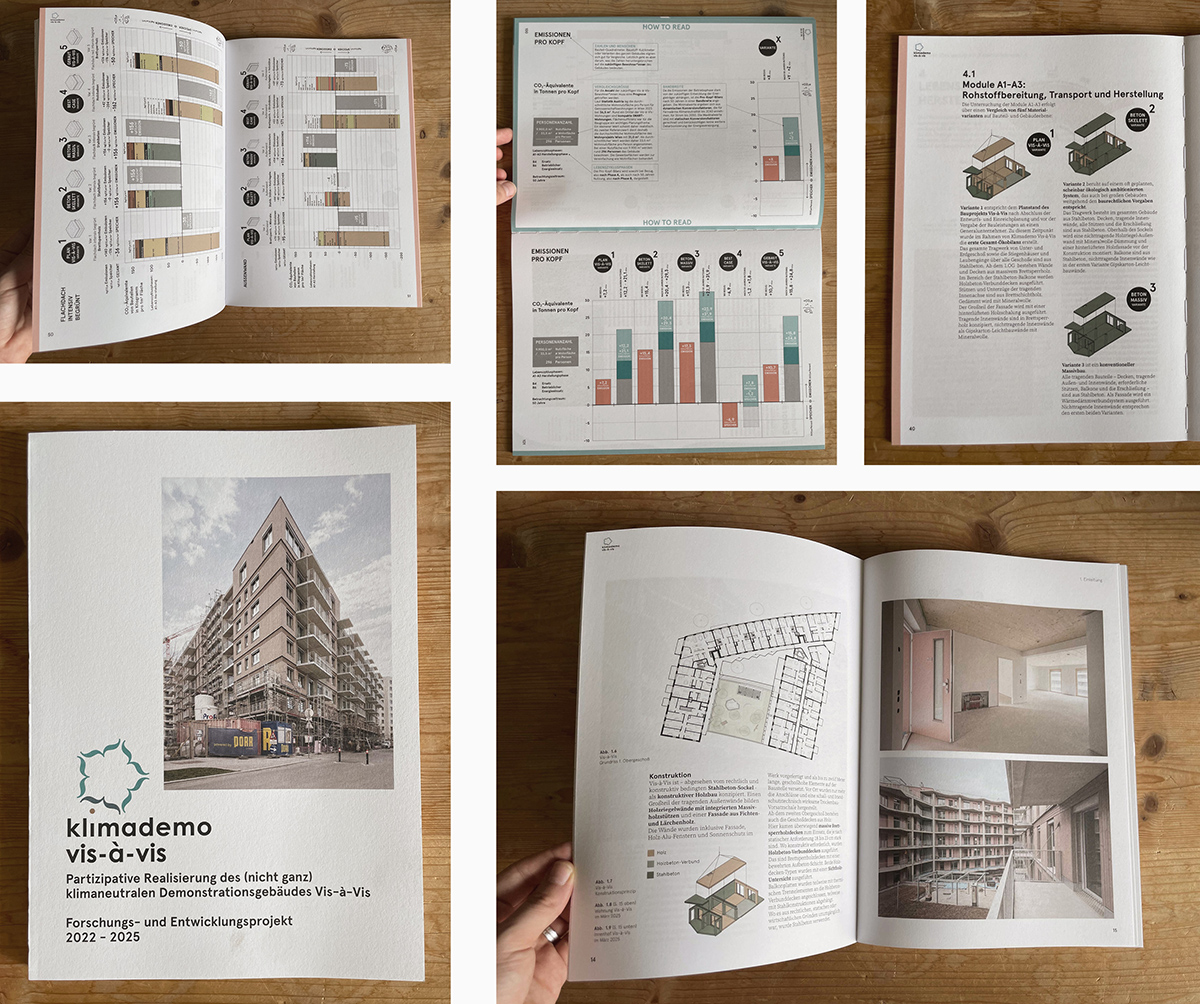

Exkursion zum Weissensee

So entstehen die Wände und Decken unseres Hauses

Gemeinsam mit dem Bauträger Schwarzatal sowie dem Generalunternehmer Porr reisten wir nach Kärnten, um zu sehen, wie die Bauteile unseres Hauses, dem Vis-à-Vis, entstehen. Bei der spannenden Exkursion erlebten wir live, wie die Außenwände bei dem Unternehmen Weissenseer fix und fertig montiert wurden und durften durch „unsere“ Wände spazieren, bevor wir bei THEURL beobachten konnten, wie aus einzelnen Latten riesige Schichtholzplatten entstehen.

Oh du wunderschönes Kärnten!

Unser Bauträger, die Schwarzatal, und der Generalunternehmer Porr haben die Zulieferbetriebe Weissenseer und THEURL besichtigt. Mit dabei waren wir – eine kleine, feine Gruppe der Vis-à-Wien-Mitglieder. Ein wenig fühlt es sich wie eine Klassenfahrt an. Schon im Zug von Wien nach Kärnten kommt Vorfreude auf und als der redselige Taxifahrer auf dem Weg zur Unterkunft plaudert, „der Weissenseer“ (damit meint er den CEO Christof Weissenseer) mit seinen Forschungsprojekten sei ein echter „Wunderwuzi“, steigt die Neugier noch mehr.

Ein schwimmendes Holzhaus

Am nächsten Morgen wartet schon das erste Highlight des Tages: Ein schwimmendes Passivhaus aus Holz mit Schlafräumen unter der Wasseroberfläche, das sich als Gesamtes mit der Sonne drehen lässt. Es steht in einem eigens gebaggerten Teich mit einer Verbindung zum Weissensee. Seinen Traum eines Schwimmhauses im Weissensee hat Christof Weissenseer im Rahmen eines Forschungsprojektes gemeinsam mit der Fachhochschule Kärnten realisiert. Der innovative Prototyp soll Vorbild sein für viele weitere seiner Art.

Siehe dazu auch den Beitrag „Innovation by exchange of ideas“ (Englisch).

Die Fertigung der Weissenseer Modulwände

Mit dem Auto geht es jetzt rund eine Viertelstunde Serpentinen bergab nach Greifenburg. Hier stehen die Büro- und Fertigungsgebäude der Weissenseer Holz-System-Bau GmbH, wo die Wände für das Vis-à-Wien-Haus entstehen.

Der Chef gibt uns zuerst höchstpersönlich und sichtlich mit Stolz einen Überblick über die Projekte, die sein Unternehmen bereits verwirklicht hat – vom privaten Einzelhaus bis hin zum Großprojekt. Das Erfolgsrezept basiert auf einem System in Elementbauweise: Alle Teile werden in der Halle in Greifenburg fix und fertig gebaut, damit es auf der Baustelle so flott und reibungslos wie möglich abläuft.

Kompakt und effizient

Dann geht es in die Halle – und die ist erstaunlich klein. Rund 70 Prozent kleiner als der Erstentwurf der Maschinenhersteller, wie uns erklärt wird. Der Grund: Nicht nur das entstehende Produkt, also die Holzhäuser, sollen nachhaltig sein, sondern auch deren Produktion. So verfügt die Halle weder über eine eigene Heizung noch über Absauganlagen – für alles wurden eigene Lösungen gefunden. So wurde aus der Fertigungshalle die „kompakteste Fabrik der Welt“.

Unsere Wände entstehen

Gerade mal sieben Personen, davon zwei Maschinenführer und ein Logistiker, sind in der Fertigung tätig – der weitaus größere Teil der Mitarbeiter*innen sitzt im Bürogebäude. Eine vergleichsweise kleine Lagerhalle schließt direkt an die Fertigungshalle an. Hier werden die Rohstoffe – das Holz ist überwiegend regional, 90 Prozent stammen aus Österreich – per Sattelschlepper angeliefert. Der erste Schritt in der Halle ist der Zuschnitt, dann wandern die beschrifteten Teile auf die Fertigungsstraße, wo sie zu einem Wandmodul zusammengefügt werden. Es ist faszinierend, wie innerhalb kurzer Zeit eine Wand entsteht.

Die Holzteile werden auf die richtige Größe gebracht und beschriftet. Fotos: Vis-à-Wien

Fotos: Vis-à-Wien

Spaziergang durch unser künftiges Heim

Hinten in der Halle dann der Wow-Effekt: Aufgereiht nebeneinander stehen die fertigen Wände, die Holzfassaden mit den Aussparungen für Fenster und Balkontüren und die Aufhängungen für die Balkone. Es wird noch auf die Fenster gewartet, die noch nicht geliefert wurden, ansonsten ist alles bereit für den Abtransport und Einbau. Staunend gehen wir zwischen den Wänden hindurch und begreifen im wahrsten Sinne unser künftiges Heim. Wir sind beschwingt und voller Vorfreude.

Fotos: Vis-à-Wien

Schichtholz im Sekundentakt bei THEURL

Gerade mal fünf Autominuten weiter sind wir in Steinfeld bei dem nächsten holzverarbeitenden Unternehmen: THEURL Timber Structures. THEURL fertigt hier seit 2020 Schichtholzplatten, laut eigenen Aussagen sollen 2024 um die 70.000 Kubikmeter CLT-Platten entstehen. Beeindruckend wird es im Vergleich zu Betonbauweise, wie Vertriebschef Christian Wolsegger hochrechnet: Der Materialmenge aus 100 Betonmischern stünden etwa fünfzehn mit Holz beladene LKWs gegenüber.

Gewaltige Dimensionen

CLT, das steht für Cross-Laminated Timber, also Holzplatten, die über Kreuz miteinander verleimt werden. Klingt einfach, aber die Dimensionen bei THEURL beeindrucken: In einer gigantischen Fertigungsanlage wird jede Lamelle – vorwiegend aus Fichtenholz – gehobelt, schießt über Förderbänder, wird vollautomatisch gescannt, nach Qualität sortiert. Fehler werden markiert und schließlich landen nur diejenigen Lamellen im Lager, die den Qualitätsanforderungen entsprechen, erklärt uns Wolsegger. Wir stehen in einem kleinen Glasraum, hoch über den Anlagen, und beobachten, wie die Lamellen an uns vorbeisausen. Es ist laut, und wir sind froh über die Kopfhörer, über die uns der Vertriebschef den Fertigungsprozess beschreibt.

Eine CLT-Platte entsteht

In die Fertigung geht es erst nach Bedarf. Die Lamellen werden von einem automatischen Kran auf die Keilzinkanlage gehoben, Fehler werden entfernt, die einzelnen Holzteile werden zu bis zu 16 Meter langen Brettern verleimt und mit Druck verbunden. All das geschieht innerhalb weniger Augenblicke. Daraus entsteht Stück für Stück eine Einschichtplatte, die anschließend – im 90-Grad-Winkel über Kreuz – mit einer anderen Einschichtplatte flächenverleimt wird.

Täglich sieben Einfamilienhäuser

Verwendet wird dafür formaldehydfreier Industrieleim, mit dem die Presse die Schichten in wenigen Minuten zu einer riesigen, stabilen Platte verbunden hat. Wir staunen: 16 mal 3,5 Meter groß ist sie, das sind 56 Quadratmeter oder eine Fläche von anderthalb Boxringen. Aus der Menge, die hier entsteht, könnten täglich sieben Einfamilienhäuser gebaut werden. Für das gesamte Vis-à-Wien-Haus braucht die Anlage von der Auswahl der Lamellen bis zum Abbinden (Zuschneiden) der Platten und den Abtransport gerade mal vier Tage.

Es war ein Erlebnis!

Vielen Dank an Weissenseer und THEURL für die spannenden Erlebnisse, vielen Dank an Schwarzatal und Porr für die Möglichkeit, euch zu begleiten. Voller Eindrücke und Vorfreude auf unser zukünftiges Haus reisen wir zurück nach Wien.